めっきの生産方式は、めっきされる品物の形状や素材の種類などによって多岐にわたり、めっき設備は、そうした多様なめっき工程を正確に、効率良く進めることに大きく貢献してきました。

第4話では、めっき設備の歴史と概要についてご紹介します。

初期のめっき槽

明治末期から一般に用いられていためっき槽は、サブロク(3尺×6尺×3尺)と呼ばれるヒバやヒノキ、スギなどを材料とした木製の槽で、こうしたものの多くは「穴倉屋」と呼ばれる風呂屋の浴槽や一般家庭における板張りの地下貯蔵庫を作る業者によって作られました。

大正末期から昭和初期にかけては、木製アスファルト張りのめっき槽が一般に普及し、クロムめっきが導入されてからは、鉄製で鉛の内張りが施されためっき槽が多く用いられるようになりました。

自動化のはじまり

バレルめっき装置

電気めっきを行うためには、めっきを施す品物と電源を電気的に接続する必要があり、電線でつないだ導電材に個々の品物を吊るして、電流を供給する手法が引っかけ(ラック)めっきに発展しました。また、小型部品に大量に通電する方法として、古来、農作物に使われたバレルの手法が研磨に用いられた後、バレルめっきとしてめっきに応用されました。

これらの簡単な半自動装置は古くからありましたが、1950年代半ばのアメリカで本格的に全自動めっき装置が導入されたことを機に、急速に自動化が進みました。

めっき設備の連続化

キャリアーめっき装置(天井走行型)

めっきの自動化とともに、めっき設備の連続化も進みました。ラックやバレルを搬送する走行及び昇降機構を備え、前処理からめっき、乾燥まで行うキャリアー方式の装置や円周状にめっき槽を設置し、順送りに処理を行っていくエレベーター方式やプッシャー方式などの装置が開発され、めっき加工品の大量生産を可能にしました。さらに、帯板状や線材状の連続製品に部分めっきするリール・トゥ・リール装置やローラーコンベアで製品を搬送しながら連続的にめっき処理する装置なども登場しました。

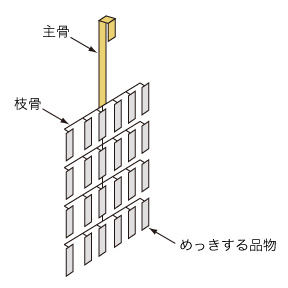

引っかけ(ラック)めっき

引っかけ(ラック)の例

引っかけ(ラック、治具、ハンガー、つり具などとも呼ばれます)は、めっきする品物を取り付け、めっき槽内で品物に電流の回路を形成する支持具のことで、大電流を流すための銅製の主骨と品物を保持するためのステンレス製の枝骨で構成されたものが一般的です。

引っかけめっきは、最も汎用性に富んだめっき方法として知られており、比較的大きな品物へのめっきに適しています。

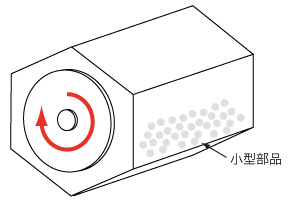

バレルめっき

水平回転バレルの例

ボルトやナットなどの小型部品は、樽状のバレルに入れてめっき液に浸漬し、回転させることでめっきを行います(バレルめっき)。バレルは、塩化ビニル、ポリプロピレン、もしくはアクリル樹脂製で、めっき液が通る小さな穴が多数空いています。

バレルめっきには、最も多用される水平回転方式のほか、傾斜回転方式や垂直振動方式などがあり、いずれの場合も品物同士が重なり合って堆積し、1つの塊となってめっきされます。

無電解めっき装置

無電解めっき設備の例

無電解めっきでは電気めっきのように給電する必要がなく、一般的に品物を引っかけで支持、またはバスケットに入れてめっき液の中に浸漬します。例えば無電解ニッケルめっき浴のめっき槽の場合、表面のステンレス鋼にめっきが付かないようにするために、硝酸溶液を用いて表面を酸化し、不動態化する処理を行う必要があります。

また、無電解めっき液は浴組成の変動が激しいため、めっき液への成分補給は、めっき液管理装置を用いて自動的に行われます。

めっき液管理装置

めっき液管理装置

めっき液管理装置は、検知部分と補給部分から成り、検知部分ではめっき液をサンプリングし、自動分析してその結果を演算し、表示、記録します。補給部分では検知部分での分析結果に基づいて補給量を算出し、自動計量補給を行います。

めっき液管理装置の主な用途としては、ソフトエッチング浴、電解銅めっき浴、無電解金めっき浴、無電解銅めっき浴、無電解ニッケルめっき浴などがあります。

めっきのコストメリット

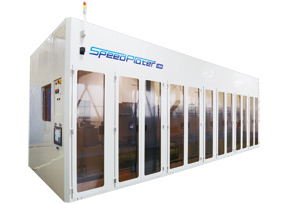

半導体ウェハー用めっき装置

近年、生産性やコスト、均一な金属膜形成を目的として、ウェハーへのめっきが注目されています。半導体製造では、ドライプロセスと呼ばれるスパッタリング法が一般的ですが、真空装置などの設備が必要となるため、初期投資が大きくなります。めっき(ウェットプロセス)はスパッタリングに比べてこうした設備投資の負担が小さく、また、連続処理が可能であり、量産に対応できるコストメリットを備えています。

これからのめっき設備

人口減少社会に突入し、人手不足が各業界で顕在化する中、めっき設備には、人が関わらず、品質維持ができるシステムの開発が求められています。

バレル内に部品が残っていないかの確認やバスケットへの品物の投入や取り出し、めっきする部品の量に応じた電流値や温度管理の自動調整など、様々な課題を精査・検証し、完全自動化の仕組みを構築していく必要があります。