光沢剤が開発される前、めっきにおいて最も重要な工程は「研磨」でした。品質の良いめっきをするためには、めっき工程の前後に表面の研磨を行う必要がありました。

第2話では、研磨技術の中でもめっきと関わりの深いバフ研磨に絞り、その技術の概要と歴史をご紹介します。

バフ研磨 -buffと羽布-

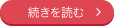

バフ

バフ研磨とは、円盤状の布(バフ)を高速に回転させ、その外周面に研磨剤を塗布することによって素材を研磨する方法です。バフ研磨は、装飾的な光沢仕上げを行う方法として最も効率的と言える加工法であり、耐食性や摺動性などの機能を与える平滑化加工法としても行われます。

ちなみにバフの語源は、英語の「buff」であり、日本では戦前まで、日本語の翻字である「羽布」が多く使用されていましたが、飛行機の羽布(ハフ)との混同を避けるため、今日ではカタカナのバフが一般的に使われるようになりました。

油脂性研磨剤

研磨剤

バフ研磨において使用される研磨剤は、油脂類(動物性、植物性、鉱物性など)と研磨材(アルミナや酸化クロムまたは珪石など)を適度に配合し、攪拌混合した組成物です。金属用、非鉄金属用、貴金属用、合成樹脂用などがあり、各種材質の粗磨きから仕上げ研磨に対応する製品があります。

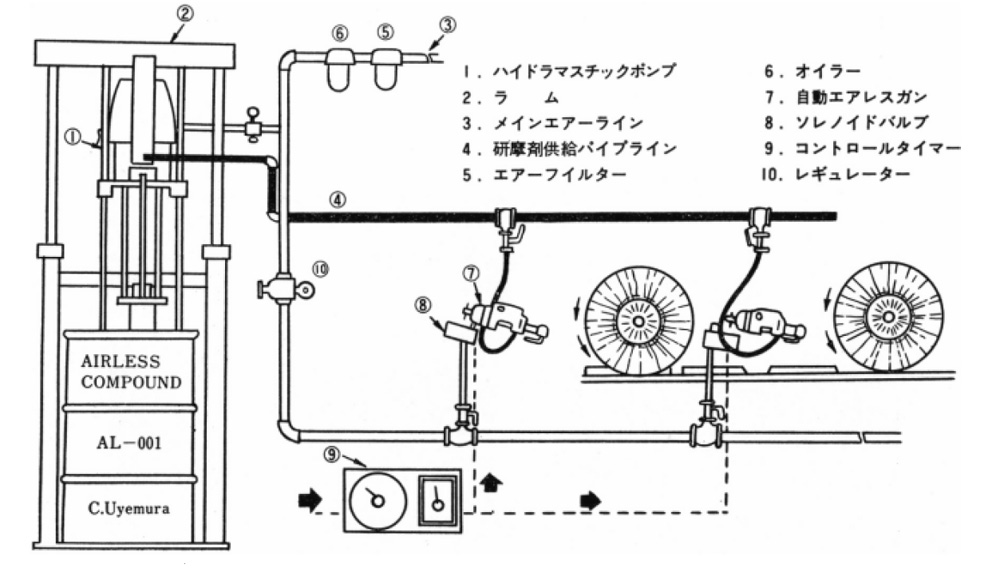

油脂性研磨剤には、棒状の固形研磨剤と、高粘度の液体研磨剤の2種類があり、液体研磨剤はスプレーガンでの噴射塗布が可能なため、主に自動研磨機用研磨剤として使用されていますが、水分を含むことから切れ味や光沢などの研磨能力は、固形研磨剤よりわずかに低下する傾向があります。

研(とぎ)の話

研磨具(バフの前身)

研磨は研摩とも表記され、「研」はとぐ、「摩」はこする、「磨」はみがくことです。明治、大正時代の日本では、研磨のことを「研(とぎ)」と呼んでいました。研を職業とする人を「研職人(とぎしょくにん)」と言い、さらに職人を2つに区分して、素材を研ぐ職人を「研屋(とぎや)」あるいは「研師(とぎし) 」と言い、仕上げ磨きをする職人を「仕上師(しあげし)」と呼んでいました。

研の方法も、研磨機が普及するまでは、関西では「ヘラ押し」と呼ばれる方法が一般的で、素材をヤスリでこすり、次にキサゲ作業をし、ヘラで最終の平滑化を行っていました。

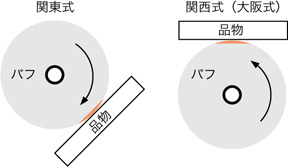

関東式と関西式(大阪式)

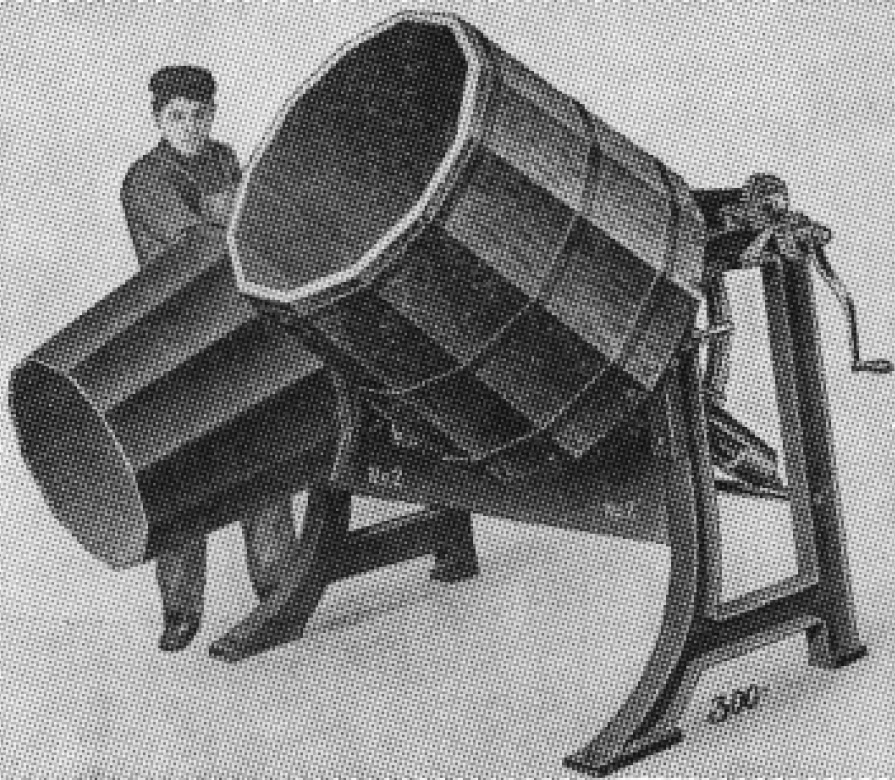

大正初期の研磨方法

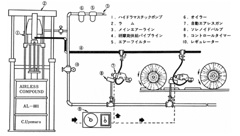

明治後期以降に研磨剤とともにバフが輸入され、めっき工場で使われ始めましたが、当初、関東と関西(大阪)では研磨輪の回転が反対でした。関東では、バフを手前の方に回転させ、品物をバフの回転方向に合わせるようにして研いでいましたが、関西(大阪)ではその逆に回転させ、品物をバフの上面に押しあてるようにして研いでいました。作業は関西式(大阪式)の方が楽でしたが、非効率であったため、のちに関東式に統一されました。