1848年

大阪道修町に創業

上村工業株式会社の前身は「讃岐屋」という屋号で、創業者は讃岐屋長兵衞と名乗っていた。1848年に日本の薬種取引の中心地であった大阪の道修町に和漢薬種商を専門とする店舗を構えたのが当社の始まりである。

1848年

上村工業株式会社の前身は「讃岐屋」という屋号で、創業者は讃岐屋長兵衞と名乗っていた。1848年に日本の薬種取引の中心地であった大阪の道修町に和漢薬種商を専門とする店舗を構えたのが当社の始まりである。

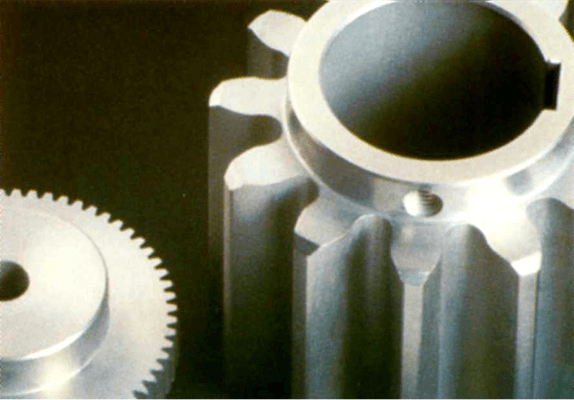

1918年

第一次世界大戦後、政府が外国依存を打破するため、国産奨励を打ち出したのを機に、六代上村長兵衞はそれまで輸入に頼っていた研磨剤の国産化に向けて研究を重ねた。1918年に油脂性研磨剤の国産化に成功し、製造を始めた。

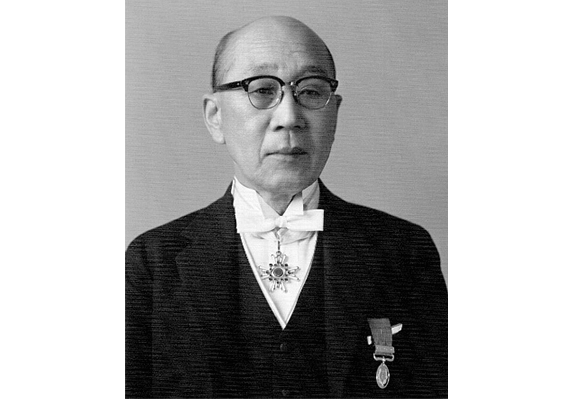

1933年

資本金50万円で株式会社上村長兵衞商店を設立し、当社は個人商店から近代的な会社組織となった。初代社長には六代上村長兵衞が就任した。 1969年に社名を現在の上村工業株式会社に変更した。

1957年

本格的にめっき技術の研究を進め、光沢剤など薬品類の開発に取り組んだ。やがてシアン化銅めっき用の光沢剤「アサヒカプナー」や光沢ニッケルめっき用の「アサヒライト」などの独自製品を開発して成功を収めた。

1960年

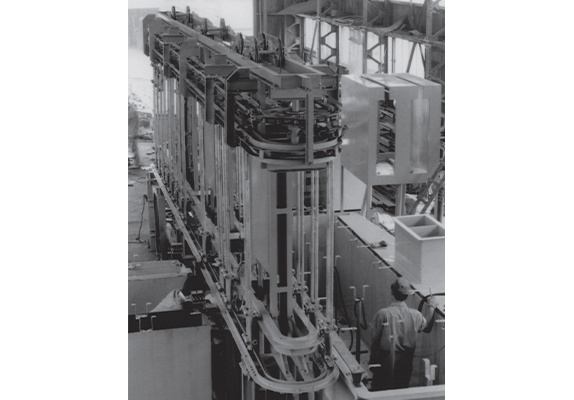

自動めっき装置をはじめ、各種めっき設備の企画設計を開始した。機械部の設置は、研磨剤、薬品に加え、自社製品の大きな柱を確立することとなり、めっき分野の総合メーカーとしての地盤が確立された。

1963年

当社において開発された製品を市場に出す前に、ユーザーでの使用条件を実験・確認するための工場として、大阪府守口市に合弁会社、三和防錆株式会社(現 株式会社サミックス)を設立した。

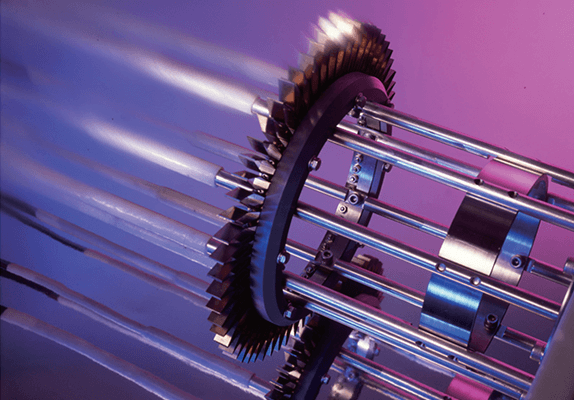

1967年

機械設備技術の多様化を図るため、現在まで多くの実績を持つUFキャリアの前身である「ロボットコンパクト(全自動プログラム式めっき装置)」を業界に先駆けて市場に導入した。

1968年

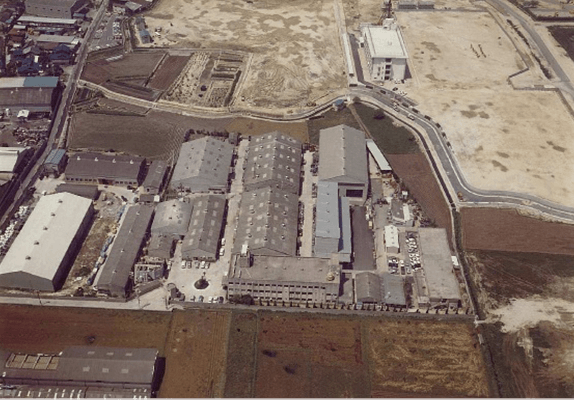

現在の枚方工場の敷地に化成品工場と中央研究所を竣工した。中央研究所は、走査型電子顕微鏡をはじめ、X線解析装置などの高度な器具・備品を取り揃えており、当時から業界最先端の研究機関であった。

1972年

国内で初めての無電解ニッケルめっきの長期連続使用を「ニムデン 5X」で確立し、更に耐食性向上版として「ニムデン DX」を品揃えすることで、めっき業界で確固たる地位を築き上げた。

1980年

無電解ニッケル皮膜の機能特性の要求が顕著になる中、数多くの生産ラインで当社の「ニムコン」が設置され、分析・補給が自動化されたことにより、一定の膜厚、一定品質の皮膜を得ることに貢献した。

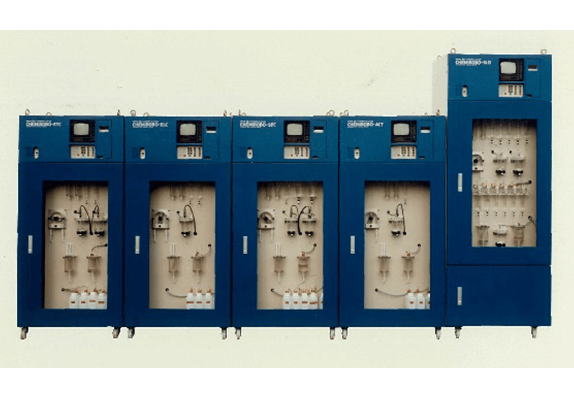

1983年

制御部にマイクロコンピューターを搭載し、必要に応じた分析機構を組み込むことにより、様々なめっき液・前処理液に対応できる汎用の液管理装置「ケミロボ」を発売した。

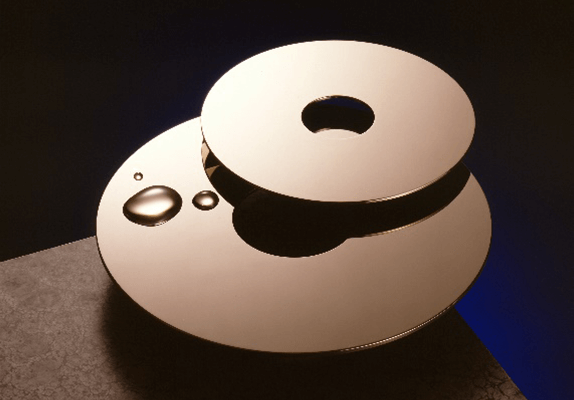

1984年

IT化の進展とともにアルミ磁気ディスクの高密度化の要求も高まり、ハードディスク用の前処理法「ADプロセス」と無電解ニッケルめっき液「ニムデン HDX」を開発した。1996年に無電解めっきによるハードディスク下地層形成技術の開発で科学技術庁長官賞を受賞した。

1985年

米国ロサンゼルスに合弁会社、ウエムラ・インターナショナル・コーポレーション(UIC)を設立したことを皮切りに、アジア地域を中心にグローバル展開を進めた。

1989年

1980年に複合めっき技術の開発に成功し、多方面から注目を集めた。1989年に開発した複合めっき液「ニムフロン」は、優れた量産性や皮膜特性を兼ね備え、四輪車、二輪車、IT製品、家電製品など、広範な汎用製品に一気に用途が広がった。

1989年

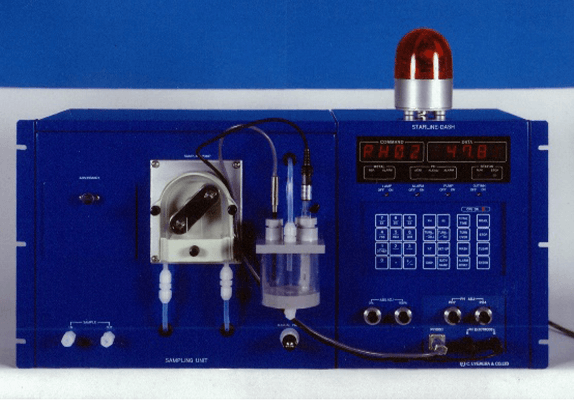

分析と補給に機能を絞ったシンプルな液管理装置「スターラインダッシュ NP」を発売した。無電解ニッケルめっき液管理装置は「ケミロボ」シリーズと合わせてユーザーのニーズに合った装置を供給できる体制ができ、多数のめっき現場で採用された。

1993年

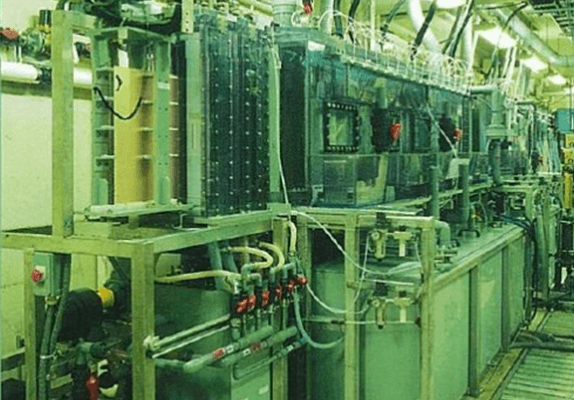

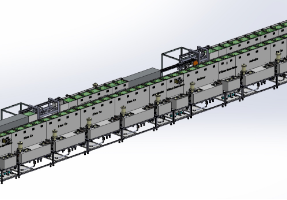

治具を使用せず、プリント基板の下部を固定し、垂直連続搬送するめっき装置「Ucon(ユーコン)」を開発した。これにより、メンテナンス作業の省力化やめっき膜厚の均一性の向上を可能にした。

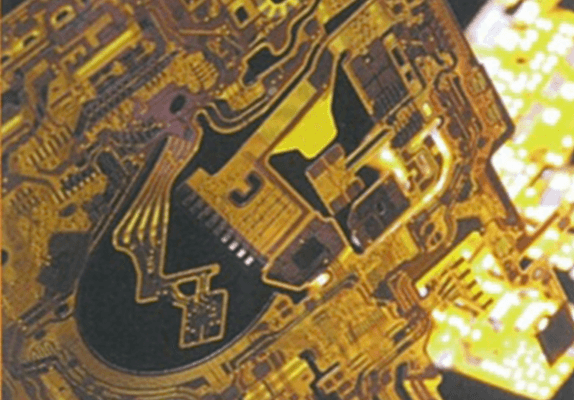

1993年

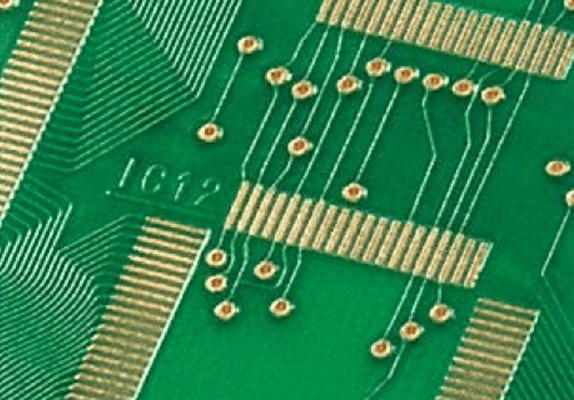

プリント基板のより一層の高密度化に対応する「KATプロセス」を開発した。これがやがて当社の主力製品となる最終表面処理(無電解ニッケル-金めっき)プロセスの開発につながる。

1994年

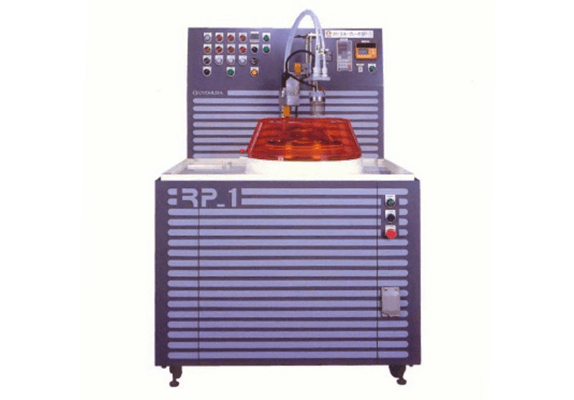

微粉体のめっきまで可能にした、新しい発想による小物部品専用めっき装置「フロースループレーター RP-1」を開発した。

1997年

1997年11月21日、大阪証券取引所市場第二部に株式を上場した。2013年には東京証券取引所と大阪証券取引所の統合に伴い、東京証券取引所市場第二部に上場した。(2022年に東京証券取引所スタンダード市場に移行)

1998年

1998年に開発したビルドアップ基板用無電解銅めっき液「スルカップ PEA」は、当時注目されつつあったレーザー加工による絶縁樹脂ブラインドビアホール(BVH)を有するビルドアップ基板に対して、低応力皮膜とBVH内への付き回り性が与える高信頼性が評価された。

1998年

米国コネチカット州にテクニカルセンターを開設した。世界トップレベルの企業や技術者が集う学会で数々の研究成果を発表しており、ITグローバル企業との接点としても重要な役割を果たしている。

1999年

1990 年代より環境問題への関心の高まりを背景として、各種環境規制に対応した製品の開発が急ピッチで進められた。当社では1995 年より鉛フリーはんだめっき液の開発に着手し、1999年に開発した「ソフトアロイ GTC」は、半導体リードフレームやチップ部品などの幅広い用途に使われた。

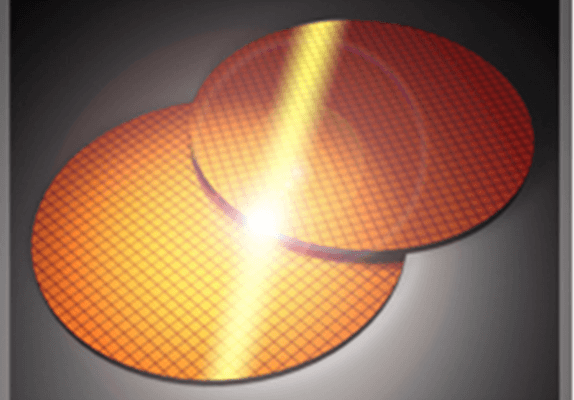

2003年

シリコンウェハー上のアルミ電極へのUBM(Under Bump Metallization)形成プロセスとして、「エピタスプロセス」を開発した。

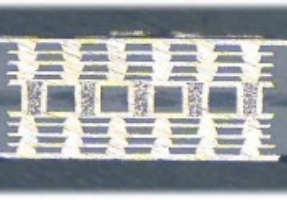

2004年

1990 年代後半に入ると業界ではビアフィリング用電解銅めっき液が登場し、当社では2004 年にパネルめっき用の「スルカップ EVF-R」を開発した。現在のビアフィリング用電解銅めっきの主力であるEVFシリーズの礎となる製品であった。

2005年

台湾市場の先端企業に対応するべく、2005年に台湾上村研究所(TRL)を設立した。台湾の大学との共同研究や中国大陸へ進出する台湾企業への技術支援なども行っている。

2007年

枚方工場の老朽化した建屋の建て替えや生産能力の増強を目的とした工場の近代化が図られた。

2012年

プリント基板を対象にした上下機構のない全自動垂直搬送連続めっき装置「U-VCPS(ユーブイシーピーエス)」を開発した。独特の循環方式により効率の良い物質移動を実現し、めっき析出性の向上を可能にした。

2013年

中央研究所の建て替えにより、研究者のクリエイティブな発想を促すような設計を取り入れた新建屋を竣工した。周辺環境に配慮した環境共生型の研究所となっており、「大阪府CASBEE(大阪府建築物環境性能表示)」においてSランク評価を取得した。

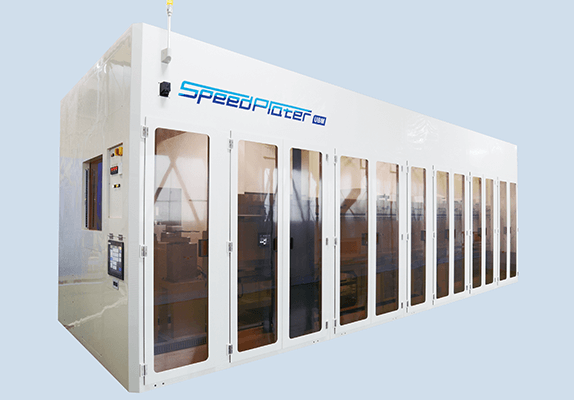

2018年

半導体ウェハー用の実装パッド電極への無電解めっきによるUBM形成を主な目的とした装置「スピードプレーター UBM」を開発した。